Proceso y componentes del rodillo de seguimiento de equipos pesados

Los rodillos de pista generalmente están formados por varias partes: cuerpo de la rueda, alfileres y otros componentes. Los alfileres y el cuerpo de la rueda del rodillo de seguimiento generalmente tienen su propio flujo de proceso durante el proceso de fabricación. El cuerpo de la rueda es la parte principal del rodillo de pista, que se utiliza para generar peso generar fuerza de inercia, y juega un papel en el equilibrio de la vibración. El pasador es el eje que conecta el cuerpo de la rueda y el sistema mecánico, que soporta la rotación del cuerpo de la rueda y transmite la fuerza de inercia al sistema.

1. Pin

El pasador del rodillo de la plataforma de perforación rotativa es un componente importante de la plataforma de perforación rotativa, que se usa para conectar el rodillo y la estructura principal de la plataforma de perforación rotativa. La función principal del rodillo es soportar el rodillo y transferir el peso, ayudando a equilibrar el centro de gravedad y la estabilidad de la plataforma de perforación rotativa durante la construcción. El proceso de PIN del rodillo incluye los siguientes pasos.

Corte:

La materia prima es 40CRMO/42CRMO, y los espacios en blanco que cumplen con los requisitos de tamaño se cortan de la materia prima durante el procesamiento.

Giro áspero:

El blanco obtenido por corte está procesado en bruto para formar una forma aproximada, dejando suficiente margen para el procesamiento posterior.

Tratamiento térmico (templado superficial):

El eje se trata térmicamente después del mecanizado rugoso, generalmente el tratamiento de temperatura de la superficie, para mejorar la dureza y la resistencia al desgaste del eje.

El templamiento de la superficie es un proceso de tratamiento térmico que forma una capa superficial dura y resistente al desgaste en la superficie del pasador mientras mantiene la tenacidad y la resistencia del interior del pasador. Este proceso generalmente incluye dos pasos: enfriamiento y templado:

Apagado: el pasador primero se calienta por encima de la temperatura crítica y luego se enfría rápidamente para formar una estructura martensítica en la superficie del pasador, mejorando así la dureza y la resistencia al desgaste.

Templing: Entonces, el pasador apagado está templado, y la martensita se transforma en una estructura de austenita residual más estable de martensita + residual al calentar y mantener el calor durante un cierto período de tiempo, para mejorar la dureza del alfiler.

Puede mejorar las propiedades de la superficie del pasador mientras se mantiene la dureza de la parte central, extendiendo así la vida útil del componente y mejorando su resistencia al desgaste.

Refinamiento:

Los ejes tratados con calor están finamente mecanizados para una mayor precisión y suavidad.

Perforación:

Taladre los agujeros en el eje para instalar otros componentes o conectar accesorios.

Molienda de superficie:

Use equipos como un molinillo de borde exterior para moler finamente la superficie externa del eje para garantizar la planitud y la precisión de la superficie del eje.

El acabado superficial es un proceso que utiliza métodos de molienda mecánica para eliminar la desigualidad y la rugosidad de la superficie cortando o frotando la superficie de la pieza de trabajo, mejorando así la calidad y la precisión de la superficie. El amolador de borde exterior es un equipo de molienda especial, utilizado principalmente para la molienda de precisión y el procesamiento del borde exterior de la pieza de trabajo.

Los siguientes efectos se pueden lograr mediante la rectificación fina de la superficie utilizando un molinillo de borde externo:

Mejorar la precisión de la superficie: el molinillo del borde exterior puede controlar con precisión la trayectoria de posición y movimiento de la rueda de molienda, realizar el mecanizado de precisión de la superficie de la pieza de trabajo y mejorar la planitud y la precisión de la superficie.

Calidad de la superficie mejorada: la rueda de molienda giratoria de alta velocidad de la amoladora periférica corta y frota la superficie de la pieza de trabajo, que puede eliminar efectivamente defectos superficiales, capas de óxido y rugosidad y mejorar la calidad de la superficie.

Mejorar la resistencia al desgaste de la pieza de trabajo: la superficie de la pieza de trabajo después de la molienda fina por el molinillo del borde exterior es más suave y más plana, lo que puede mejorar la dureza de la superficie y la resistencia al desgaste y extender la vida útil de la pieza de trabajo.

Inspección dimensional aprobada:

Las dimensiones del eje se miden e inspeccionan estrictamente para garantizar que el eje cumpla con el tamaño del diseño y los estándares de tolerancia.

Eje terminado:

Después del proceso anterior, se obtiene el eje terminado final. El proceso anterior incluye todo el proceso desde materias primas hasta el producto finalizado final, asegurando que la calidad y el rendimiento del pin de la rueda de soporte cumplan con los requisitos de diseño.

Ventajas de los pasadores del rodillo de pista:

Alta precisión: después del giro áspero, el mecanizado fino y la inspección dimensional, se garantiza que el eje tenga una precisión de alta dimensión y cumpla con los requisitos de diseño.

Superficie de alta calidad: después del tratamiento térmico y la molienda de la superficie, la superficie del eje es plana y lisa, lo que mejora la resistencia al desgaste y la dureza de la superficie del eje.

Buena durabilidad: el tratamiento con temple de la superficie se lleva a cabo a través del tratamiento térmico para mejorar la dureza y la resistencia al desgaste del eje y extender la vida útil del eje.

La detección de fallas UT asegura que no haya defectos como grietas dentro del eje, lo que aumenta la seguridad del uso del eje.

Ambiental: Utilice racionalmente materias primas, reduzca la generación de residuos y cumpla con los requisitos de protección del medio ambiente.

En general, el proceso de mecanizado de pin del rodillo de seguimiento está cuidadosamente diseñado y estrictamente controlado, con las ventajas de alta precisión, superficie de alta calidad, buena durabilidad, seguridad y alta eficiencia, y es adecuada para aplicaciones en sistemas de transmisión mecánica y otros campos con altos requisitos.

2. Cuerpo de rueda

El cuerpo del rodillo de la plataforma de perforación rotativa juega un papel importante en toda la estructura del rodillo. Al soportar y rodar peso, transmitir potencia, aumentar la inercia y proteger otros componentes, asegura que el rodillo desempeñe su debido papel en el funcionamiento de la plataforma de perforación rotativa y garantice el funcionamiento y la seguridad normales de la plataforma de perforación.

Fabricación de moho:

El molde es una herramienta clave para producir el cuerpo de la rueda del rodillo de pista. La calidad del moho afecta directamente la calidad de formación y la precisión dimensional del producto. Durante el proceso de fabricación de moho, el molde debe hacerse de acuerdo con los requisitos de diseño del producto y asegurarse de que el tamaño del molde sea preciso y que la estructura sea razonable. Después de una inspección estricta, los moldes calificados se pueden poner en uso, y los moldes no calificados deben repararse o reemplazarse.

Corte:

Corte las materias primas de acuerdo con los requisitos de diseño.

forja:

El proceso de forjado se utiliza para dar forma a las materias primas para garantizar que las dimensiones cumplan con los requisitos.

Giro áspero:

El cuerpo de la rueda forjada está procesado en bruto para eliminar el exceso de material y dar forma preliminar el cuerpo de la rueda.

Tratamiento térmico:

El tratamiento térmico del cuerpo del rodillo incluye principalmente templado de enfriamiento y frecuencia media. El enfrentamiento y el templado y el calentamiento de inducción de frecuencia media son dos procesos de tratamiento térmico de uso común, que juegan un papel importante en el procesamiento y la modificación de los materiales metálicos. Los efectos de procesamiento del enfriamiento y el temple y el calentamiento de inducción de frecuencia media en el cuerpo del rodillo incluyen principalmente los siguientes aspectos:

Mejore la dureza y la fuerza del material: a través del tratamiento con templamento, se puede mejorar la estructura organizativa del cuerpo de la rueda de apoyo, para que pueda aumentar su dureza y resistencia mientras mantiene una cierta dureza, mejorar su resistencia a la compresión, resistencia al desgaste y resistencia a la deformación, y mejorar su vida útil y durabilidad.

Rendimiento mejorado del procesamiento: el tratamiento de apagado y templado puede eliminar el estrés residual y los defectos estructurales generados en el cuerpo de la rueda de la rueda de soporte durante el procesamiento, mejorar su rendimiento de procesamiento y facilitar el procesamiento mecánico y el tratamiento de superficie posterior.

Mejorar la resistencia al desgaste: después del tratamiento de templado y el calentamiento de inducción de frecuencia media, se mejora la dureza de la superficie del cuerpo del rodillo de seguimiento, mejorando así su resistencia al desgaste, extendiendo su vida útil y reduciendo las fallas causadas por el desgaste.

Mejorar la uniformidad del tratamiento térmico: el calentamiento de inducción de frecuencia media puede hacer que el cuerpo del rodillo se calienta de manera uniforme durante el proceso de calentamiento, evite el sobrecalentamiento local o el sobreenfriamiento, y mejorar el efecto general del tratamiento térmico y la estabilidad del rendimiento.

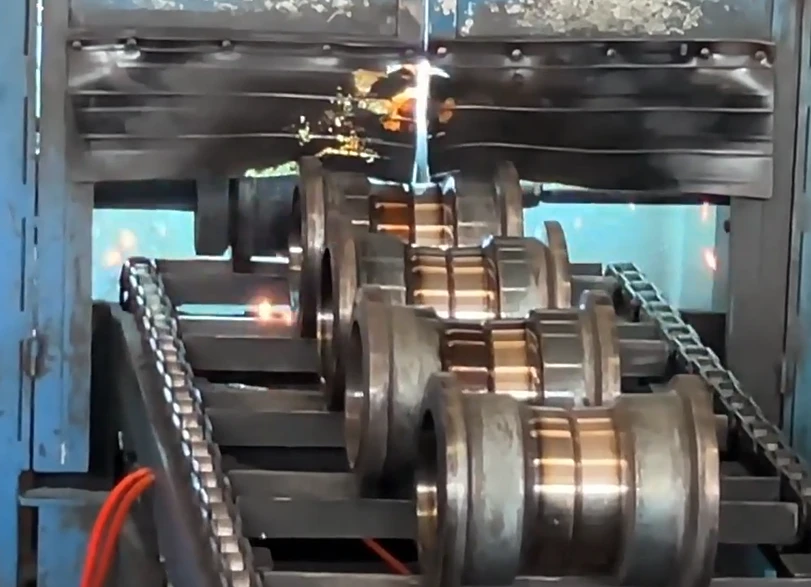

Soldadura

La soldadura del cuerpo de la rueda adopta un proceso de soldadura totalmente automático, que es un proceso que utiliza equipos y sistemas automatizados para completar todo el proceso de soldadura. El proceso de soldadura necesario se lleva a cabo para garantizar la integridad estructural del cuerpo de la rueda.

El sistema de soldadura completamente automático puede realizar el movimiento automático y la soldadura de la pistola de soldadura o el cable de soldadura de acuerdo con la ruta de soldadura preestablecida y los parámetros, completando así el proceso de soldadura. El sistema de soldadura completamente automático generalmente está equipado con un sistema de detección de soldadura en línea y retroalimentación de calidad, que puede monitorear la calidad de soldadura en tiempo real y ajustar los parámetros de soldadura a tiempo para garantizar que la calidad de soldadura cumpla con los requisitos.

Inspección UT (prueba ultrasónica):

UT (pruebas ultrasónicas) es una tecnología de prueba no destructiva, que a menudo se usa para detectar defectos internos, grietas, poros y otros problemas en los materiales. La tecnología de prueba ultrasónica se utiliza para detectar si hay defectos en la soldadura.

Las pruebas de UT tienen las ventajas de alta sensibilidad, alta resolución y capacidad cuantitativa fuerte. Puede detectar pequeños defectos y proporcionar información detallada de defectos.

Refinamiento:

El proceso de ensamblaje del video de la rueda guía

El cuerpo de la rueda se procesa con precisión utilizando máquinas herramientas CNC y otros equipos, incluyendo giro, fresado, procesamiento de agujeros y otras operaciones, para mejorar la precisión y la calidad de la superficie del cuerpo de la rueda.

Baldosas de cobre presionadas:

El cojinete es la parte coincidente entre la rueda de la pista y el eje. Aleación del acero, utilizada para soportar y fijar la posición del eje, reducir la fricción y el desgaste entre el eje y la rueda de soporte, y garantizar el funcionamiento normal del eje. El cuerpo de la rueda se trata con material de aleación de cobre para aumentar la resistencia al desgaste.

Prueba:

Realice una inspección integral en el cuerpo del rodillo de vías terminadas para garantizar que cumpla con los requisitos de diseño.

Ensamblaje de la rueda

Los cuerpos de las ruedas que han pasado la inspección se ensamblan en el producto de la rueda de soporte final.

Ventajas del cuerpo del rodillo de pista:

Selección de material: el cuerpo de la rueda del rodillo de pista está hecho de acero redondo de 40 mn2/50mn. Ambos materiales son aceros de aleación de carbono mediano con alta resistencia y dureza y son adecuados para hacer piezas mecánicas que necesitan soportar grandes cargas y vibraciones.

Durante el proceso de forja, 40 mn2 y 50 mn pueden lograr el efecto de formación ideal controlando la temperatura y la presión, asegurando la precisión dimensional y la uniformidad de la estructura interna del cuerpo del rodillo. Después de que el cuerpo del rodillo forjado se somete a tratamiento térmico y otros procesos, puede obtener la dureza y la fuerza apropiadas para cumplir con los requisitos de uso.

Ventajas del proceso: el uso de forja de acero redondo para el rodillo de vía puede aumentar su densidad y resistencia, porque el proceso de forjado puede reorganizar los granos dentro del metal, mejorando así la resistencia y la dureza del material. Además, la durabilidad general del rodillo de vía puede mejorarse aún más mediante el enfriamiento y el templado (proceso de enfriamiento caliente WSQ), aumentando su resistencia al desgaste y resistencia al impacto.

Garantía de calidad: el proceso de soldadura completamente automático puede garantizar la calidad y consistencia de las soldaduras, mientras que la inspección de calidad de detección de fallas de soldadura se utiliza para detectar si hay defectos o grietas en las soldaduras para garantizar que la calidad de soldadura cumpla con los requisitos y mejorar la seguridad y la confiabilidad de las ruedas de soporte.

3. Otras partes

Tapas finales

Principalmente desempeña el papel de a prueba de polvo y sellado durante el proceso de trabajo de la rueda de soporte, evitando que el polvo ingrese al cuerpo de la rueda y cause daños. Los pernos y las tuercas fijan toda la rueda de soporte en el marco a través de los agujeros de los pernos en ambos extremos, jugando así el papel del posicionamiento axial del anillo exterior de la rueda de soporte.

Proceso: El hierro dúctil (grafito esferoidal se obtiene a través de la esferoidización y el tratamiento, lo que mejora efectivamente la plasticidad y la tenacidad del hierro fundido).

Sello de aceite flotante, anillo "O"

Sello de aceite flotante, anillo "O": un sello, un sello mecánico compacto desarrollado para adaptarse a entornos de trabajo duros. Tiene las ventajas de una fuerte capacidad contra la contaminación, resistencia al desgaste, resistencia al impacto, operación confiable, compensación automática para el uso de la cara final, estructura simple, etc. Se usa más comúnmente en productos de maquinaria de ingeniería.

Estructura principal: el sello de aceite flotante está compuesto por dos anillos de metal idénticos y dos anillos en forma de "0". Su principio de trabajo es que un par de anillos de goma forman un espacio cerrado con la cavidad bajo el soporte de los anillos de metal. Al girar, las dos superficies de tierra de los anillos de metal (hay una protuberancia en el medio del metal entre los dos sellos de aceite flotante, y las dos líneas de bulto están en contacto) se ajustan de cerca y se deslizan en relación entre sí, lo que por un lado garantiza un buen funcionamiento, y por otro lado se sella efectivamente del polvo externo, agua, piscisaña, etc., y protege la grasa interna de la fuga.

Principio de sellado: los dos anillos flotantes se basan en la deformación del anillo "O" después de la compresión axial para generar una fuerza de presión en la cara del extremo de sellado del anillo flotante. A medida que la cara del extremo de sellado se usa uniformemente, la energía elástica almacenada en el anillo "O" se libera gradualmente, desempeñando así un papel de compensación axial.

Ventajas de los productos de rollo de seguimiento

Los rodillos de pista juegan un papel importante en la ingeniería y los equipos mecánicos. Por lo general, se utilizan para proporcionar estabilidad y soporte adicionales para garantizar el equilibrio y la seguridad de la máquina cuando está funcionando. Al optimizar el proceso de fabricación de los rodillos de pista, se puede mejorar su calidad y rendimiento, lo que los hace más superiores. Nuestros productos de Rack Roller tienen las siguientes ventajas:

Materiales y mano de obra premium: el uso de la forja de acero redondo y la temperatura y la tecnología de enfriamiento de la superficie, los productos de rollo de seguimiento tienen una mayor densidad, resistencia y durabilidad, pueden soportar mayores cargas y tener una vida útil más larga.

Estabilidad y seguridad: el proceso de soldadura totalmente automático y la inspección de calidad de detección de defectos de soldadura aseguran la calidad y la consistencia de la soldadura, reducen la posibilidad de defectos de soldadura y, por lo tanto, mejoran la estabilidad y la seguridad de las ruedas de soporte durante el trabajo.

Rendimiento superior: el proceso optimizado del rodillo de seguimiento puede mejorar su resistencia al desgaste y resistencia al impacto para que aún pueda mantener un buen rendimiento en entornos de trabajo duros y ser más duradero y confiable.

Estable y eficiente: el uso de procesos de soldadura totalmente automáticos y la tecnología de producción moderna puede mejorar la eficiencia de producción y la consistencia de las ruedas de soporte, reducir el tiempo de espera para la almacenamiento y reducir el tiempo de inactividad y las pérdidas de mantenimiento.

Para los servicios expertos en parte de la plataforma de perforación giratoria de la plataforma y supler, ¡comuníquese con Yantai Orient hoy!